南京镝峰复合材料有限公司

电话:86-025-57450287

86-025-57450153

传真:025-57450153

邮箱:nanjingdifeng@163.com

地址:江苏省南京市溧水区白马工业园

在铸造生产中,孔洞类缺陷是常见缺陷,也是给铸造厂造成损失比较大的缺陷之一。孔洞类缺陷分为气孔和缩孔。气孔多为由于金属液中侵入、裹入、卷入气体所至。

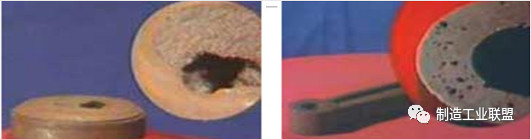

下面,我们再看看不同原因生成的气孔特征:

(2)侵入气孔:由型、芯、涂料、芯撑、冷铁产生的气孔侵入铸件表层而形成气孔,多呈梨形或椭圆形,尺寸较大,孔壁光滑,表面多呈氧化色。

形成原因

(2)型、芯未充分烘干,透气性差,通气不良,含水分和发气物质过多,涂料未烘干或含发气成分过多,冷铁、芯撑有锈斑、油污或未烘干,金属型排气不良,在铸件中形成侵入气孔。

(4)合金液易可吸气,在熔炼和浇注过程中未采取有效的精炼、保护和净化措施,使金属液中含有大量气体、夹渣和夹气成分,在充型和凝固过程中形成析出气孔和反应气孔。

(6)浇注温度过低,金属型温度过低,金属液除渣不良,粘度过高,使在浇注和充型过程中卷入的气体及由金属液中析出的气体来不及排出铸型或上浮到冒口或出气口中去。

(8)树脂砂的树脂和固化剂加入量过多,树脂含氟量过高,原砂和再生砂的角形系数过高、粒度过细,灼减量和微粉含量过高,使型砂的发气量过高,透气性过低

防止方法

(2)防止金属液在熔炼过程中过度氧化和吸气,加以脱氧、除气和除渣,在浇包内的金属熔池表面加覆盖溶剂,防止金属二次氧化、吸气和有害杂质返回熔池。用铝对铸钢、铸铁脱氧时,应严格控制残留含铝量,吸气倾向严重的钢液,应尽量避免用铝脱氧,可采用AVD、VOD、多孔塞吹惰性气体、喷粉法等对钢液进行炉外精练,脱除钢液中的气体与有害杂质;对球墨铸铁,应加强脱硫,降低原汤的含流量,在保证球化的前提下,尽量减少球化剂的加入量,降低铸铁的残留镁量,并加强孕育处理。

(4)铸造时,应保证铸型和型芯排气畅通,砂芯内要开排气通道,合型时要填补芯头间隙,以免钻入金属液堵塞排气通道。

(6)降低树脂砂的树脂和固化剂加入量,采用低氮或无氮树脂及形料圆整、粒度适中、灼减量和微粉含量低的原砂和再生砂,以降低树脂的发气量,提高树脂砂的透气性

而铸件产生缩孔、缩松,原因很多,有铸件与模样设计原因,有砂箱设计不合适的原因,有浇冒口设计的原因,有型砂型避移位方面的原因,另外还有制方面的原因,有金属化学成分调配不当的原因,有熔炼环节操作不当原因,也有浇注方面的原因。

由于造成铸件缩孔的原因众多,所以在查找根源时,常常比较费时间。如何快速判定铸件缩孔产生的内因,这就需要我们多对照铸件缩孔缺陷案例,熟记理论特征,加强学习,从而提高对这类缺陷认识和解决能力。

扫一扫